【IT168 信息化】

很多人都感觉到产品的更新越来越快,产品生命周期的缩短给生产预测带来了麻烦,如何解决这个矛盾,正是供应链管理所要讨论的问题。

如何达到真正意义的供需平衡?从供应链的整体上说,要压缩供应链、鼓励供应链上所有公司间的协同、满足市场快速反应的产品设计。可是如何协同供应链,还要从采购做起。对传统企业加以分析可以看出以下几点:

产销不协同

企业的生产计划通常是这样的:首先做市场预测,然后据此做出6个月以上的MPS(主生产排程),接着从中细分出2~3个月的主生产排程。之后的工作主要分为两部分,即用MRP“跑”出生产排程和物料采购计划。过程本身很简单,复杂的是如何处理其中出现的差异,包括预测与接单的差异和采购的误差。对外部协同来讲,就是当市场变化的时候,生产和采购是否随之变化;当采购变化的时候,生产如何回复到市场的水平。对企业内部协同而言,就是销售、生产管理以及市场三个部分的协同。这也是很多企业普遍存在的问题。

无价值的活动太多

在漫长的生产过程中,最好的方式就是制造商随时用料,仓库里随时有;供货商则根据制造商的使用量进行规划管理。这就意味着零库存。这正是时下流行的VMI。以SONY为例,在使用VMI之前,日本供应商生产的零部件经过贸易公司的报关、海运、陆运等过程运到美国的组装厂,这个过程大概需要20周的时间,然后经过组装并运输到卖场销售大概要10周的时间,整个过程加起来大概需要30周的时间。SONY实施SMI(即VMI)之后,由供应商管理其库存前期的时间由20周缩短为2天,实现了管理上质的飞跃。

长鞭效应

赶车人手中的鞭子轻轻挥一下,鞭子的末尾部分就会剧烈的抖动,这就是通俗意义的“长鞭效应”。对应到供应链上,就是说市场稍微变化,回推到上游所产生的影响是很大的。理论派认为效应的大小与供应链的长短有很大的关系,一般而言,供应链越短,长鞭效应就会越小。但是不幸的是,随着越来越多的公司加入到供应链上来,供应链已经变的越来越长,也就是说长鞭效应已经变得越来越大。那么在现实的管理中如何减弱长鞭效应呢?以思科公司为例加以说明。2001年,思科公司宣布其库存损失达21亿美元!原因何在?我们权且重新审视一下它的供应链,思科公司的供应链一共有三层:第一层是像Celestica、Flextronics、Solectron这样的代工厂商;第二层第一阶零部件供应厂商,提供LCD、CPU、HD等零部件;第三层是第二阶供货商,为第一阶厂商提供原材料等。现在假设思科公司需要100个订单,按照以前的做法,它会把这些订单下给它的不同的代工厂商,而代工厂商为了完成任务,就会向其上游的零部件提供商要更多的零组件,依此类推,到了最上游的时候就已经远远不是当初的100份订单了,这种恶性循环就是长鞭效应。那么思科公司是如何解决这些问题的呢?很简单——把金字塔的供应链转换为同心圆的供应链就可以了他们建立了一个eHub,所有的代工厂商和各阶的零部件提供商都围绕在这个Hub周围形成一个圆,在这种情况下,首先就做到了信息的透明化,每个厂商都可以看到需要多少订单,需要多少零部件之类的信息,信息的传递不再是以往的垂直式的,而是变为放射状的沟通,从而消除了“长鞭效应”的影响。如此所带来的效益也是很直观的:库存降低45%,订单周期降低70%,量产时间降低25%。第二阶段做的是生产规划,主要是对市场预测的管理,主要是将生产排程的管理、库存管理等放进eHub这个平台里。找到问题所在,答案也随之彰显,可以看到,供应链“减肥”以后的效益是非常明显的。

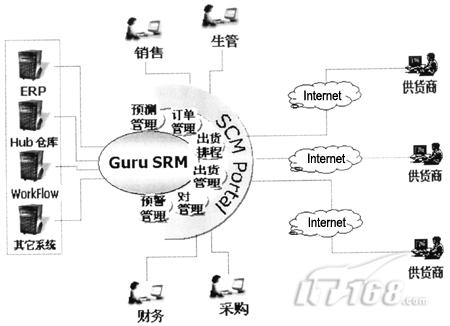

Guru SRM在企业同供应商之间建立了一个协同平台,当销售的情况有变化时,能够快速地通知主管和采购,让其能够迅速进行生产调整和备料,做到企业内部的快速协同; 同时将最新的物料需求信息在第一时间发送给供应商,让供应商也能够进行送货、生产、备料的调整,避免盲目生产导致的库存积压,成本上升。

透过各种阐述和令人惊羡的数据,我们看到了供应链管理的春天。毕竟,协同运作,不再只是披着光环和面纱的“理论设想”,而是已经被积极的探索者实践的“现实主义”。从协同采购开始,为供应链提速,我们相信,伴随集成架构的供应链协同管理的普及,世界五百强的名单中,将会有更多的中国企业出现。

从采购开始优化供应链

0

相关文章